صنعتی سازی با تولید قطعات مدولار ساختمانی:

یکی از روش های صنعتی سازی ساختمان، تولید قطعات پیش ساخته در محیط کنترل شده کارخانه و انتقال و نصب قطعات در کارگاه می باشد. تولید قطعات پیش ساخته را می توان آمیزه ای از ساخت و ساز و صنعت دانست و بر این اساس از اصول مدیریت ناب در تولید قطعات مدولار ساختمانی استفاده نمود. تولید ناب از صنایع خودروسازی (شرکت تویوتا) آغاز گردیده و از آنجا به علوم مدیریت و سپس صنعت ساختمان وارد شده است.

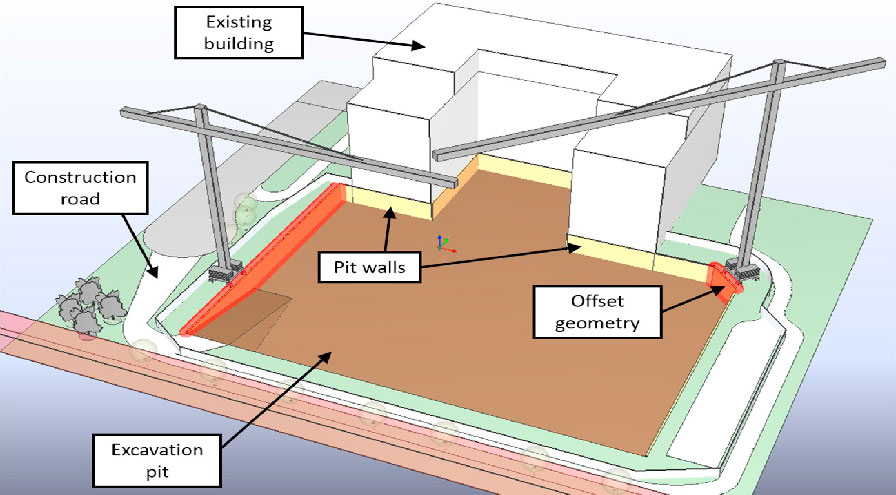

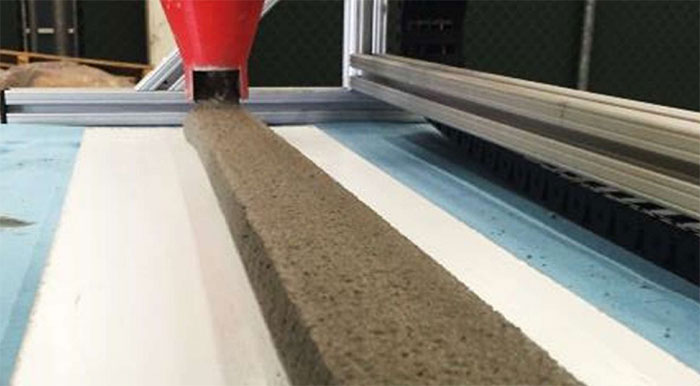

تولید قطعات پیش ساخته به یکی از ترندهای روز صنعت ساختمان در سراسر جهان تبدیل شده است. در این روش، قطعات مدولار و یا واحدهای ساختمانی کامل در کارخانه تولید شده و برای مونتاژ به سایت کارگاه منتقل می شود. قطعات پیش ساخته از انواع مصالح چوبی، بتن، فولاد و کامپوزیت تولید می شوند و در ساخت انواع ساختمان با کاربری های مسکونی، اداری، تجاری،صنعتی، آموزشی و بهداشتی بکار گرفته می شوند. استفاده از قطعات پیش ساخته نسبت به روش های ساخت و ساز سنتی سبب کاهش اتلاف مصالح، افزایش ایمنی، تحویل سریعتر کار و بهبود کیفیت ساختمان می گردد.

از جمله نمونه های قابل توجه استفاده از قطعات پیش ساخته در پروژه های ساختمانی می توان به ساختمان 24 طبقه ای اشاره نمود که در مدت 27 هفته در هامپتون انگلیس ساخته شده است. همچنین در ملبورن استرالیا ساختمان 9 طبقه ای تنها در 5 روز در محل کارگاه مونتاژ گردید. نمونه دیگری از این موارد، مربوط به برجی 29 طبقه در نیویورک آمریکا می باشد که در مدت یک سال اجرا شده است.

مدیریت ناب در صنعت ساختمان:

ساخت سازه در سایت کارگاهی نیاز به تلاش بسیار زیادی برای هماهنگ سازی پیمانکاران جزء و کارگرانی دارد که هر کدام با اهداف مختلف و کیفیت متفاوتی کار می کنند. پژوهشی در کشور سوئد نشان می دهد که 30 تا 35 درصد هزینه های مدیریتی پروژه برای چنین هماهنگ سازی هایی صرف می شود که هیچ ارزش افزوده ای برای پروژه ندارند. با تولید پیش ساخته بسیاری از مدول های ساختمانی می توان از اتلاف این هزینه جلوگیری نمود.

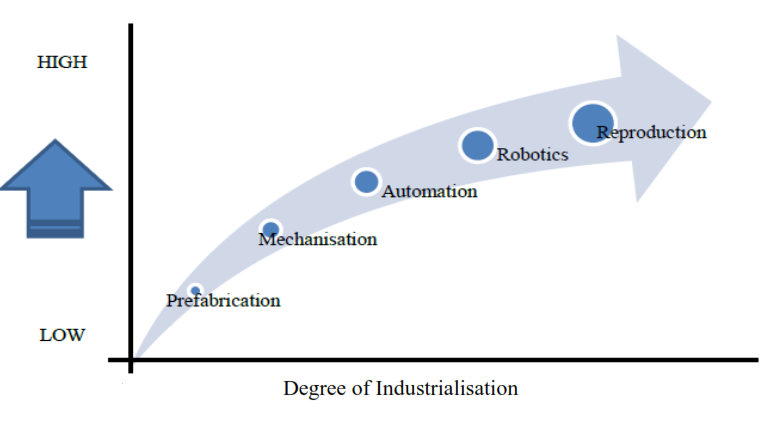

پیش ساخته سازی به شرکت ها امکان می دهد با وجود تفاوت های میان صنعت ساختمان و دیگر صنایع، بتوانند از ساخت و ساز سنتی به سمت تولید صنعتی حرکت کنند. ویژگی های پروژه های ساختمانی از قبیل نیاز به اجرا در محل کارگاه، یکتا بودن هر پروژه، نیاز به سازماندهی موقت چارت کارگاهی و عدم قطعیت های فراوان این پروژه ها از جمله تفاوت های صنعت ساختمان با دیگر صنایع است که صنعتی سازی آن را مشکل می سازد.

از سوی دیگر، در صنعتی سازی ساختمان، توجه به مدیریت زنجیره تامین از اهمیت ویژه ای برخوردار خواهد بود. زنجیره تامین به مجموعه فعالیت هایی اتلاق می گردد که از تامین مصالح خام برای تولید تا تحویل محصول نهایی به بهره بردار به انجام می رسند. از این رو، استفاده از مدیریت ناب در تولید قطعات مدولار ساختمانی می تواند به ارتباط بیشتر میان صنعت ساختمان و تولید کارخانه ای کمک نماید. برای دستیابی به مزایای تولید ناب می بایست فرایندهای مدیریت ناب از ابتدای فاز طراحی تا پایان نصب آخرین قطعه مورد توجه قرار گیرد.

مدیریت ناب چیست؟

برای بکارگیری مدیریت ناب در تولید قطعات مدولار ساختمانی باید ابتدا با مبانی این سبک مدیریت آشنا شویم. مدیریت ناب (Lean Management) اولین بار پس از جنگ جهانی دوم و در کشور ژاپن برای توسعه سیستم تولید کارخانه تویوتا مطرح شد. با این کار تویوتا توانست ضمن پرهیز از افزایش هزینه ها، به امکان تولید انبوه خودروها دست یابد. از امتیازات استفاده از این روش می توان به کاهش پرت و به صفر رسیدن تولید قطعات معیوب اشاره نمود.

تحقیقات نشان داده است که اتلاف (هزینه/زمان) معمولاً از چهار منبع اصلی ناشی می گردد:

- مصرف بیش از اندازه منابع برای تولید.

- تولید محصولات بیش از مقدار مورد نیاز.

- انبار کردن بیش از اندازه مصالح مصرفی.

- راندمان پایین کار.

معمولاً با بروز یکی از این چهار منبع اتلاف، سایر منابع نیز فعال می شوند. تولید بیش از اندازه (بدلیل بی برنامه بودن خط تولید)، بدون ایجاد ارزش افزوده سبب افزایش هزینه های تولید می گردد. همین امر، باعث نیاز به فضای بیشتر برای انبار و نگهداری محصولات می شود. محدودیت فضای کارخانه ناشی از انبار محصولات اضافی راندمان کار را پایین می آورد و تولید قطعات جدید به مصرف موارد اولیه بیشتری نیاز خواهد داشت. نیاز به متوقف شدن برخی مراحل، جابجایی های غیر بهینه و نقص محصولات تولید شده از جمله عواقب بروز چنین چرخه ای هستند. این چرخه دائماً در کار ادامه پیدا می کند تا جایی که توسط مدیریت متوقف شود یا سیستم را غیر اقتصادی نماید.

این مسئله یکی از نمونه های بروز اثر دومینو (Domino Effect) می باشد. نمونه دیگر آن را در مقاله “اثر دومینو: از حوادث ساختمانی تا فجایع جهانی” مشاهده کنید.

با این دیدگاه، شرکت تویوتا مفهومی به نام تولید به موقع (Just In Time) را بوجود آورد که به معنی تولید براساس نیاز و در زمان مورد نیاز است. گفته می شود انبار مواد اولیه و همچنین انبار خودروهای ساخته شده شرکت تویوتا به اندازه ی تولید کمتر از یک ساعت این کارخانه ظرفیت دارند و شرکت، نرخ ورود مصالح و خروج خودروها را به گونه ای تنظیم می کند که همین انبار کوچک برای کارخانه کفایت نماید.

ابزار و روش های مدیریت ناب:

تئوری های مدیریت صنعتی برای اولین بار از دهه 1990 به صنعت ساختمان راه یافتند. از جمله این تئوری ها و روش ها می توان به استفاده از مهندسی ارزش و همچنین بکارگیری ساختار شکست کار (WBS) برای تقسیم فعالیت های بزرگ به اجزای تشکیل دهنده آن اشاره کرد. به منظور بهره بردن از تئوری مدیریت ناب در تولید قطعات مدولار ساختمانی نیز می توان به پنج تفکر اصلی در مدیریت ناب اشاره نمود:

- تعیین ارزش محصول نهایی از دیدگاه بهره بردار (کارفرما).

- ارزیابی جریان کسب ارزش از فاز طراحی تا زمان تحویل محصول (پروژه).

- بهینه سازی فرایند کار برای کاهش اتلاف (هزینه و زمان).

- ایجاد سیستم تولید بر مبنای میزان نیاز بازار.

- تلاش برای ارائه یک محصول بدون نقص.

البته استفاده از اصول مدیریت ناب در پروژه های ساختمانی به مراتب سخت تر از پروژه های صنعتی است. مهمترین علت این امر، وجود عدم قطعیت های فراوان در پروژه های ساختمانی می باشد. عدم قطعیت هایی که عمدتاً باعث تاخیر در تحویل، نیمه تمام ماندن کارها و در دسترس نبودن منابع مورد نیاز می شوند. استاندارد سازی محصولات و فرایند تولید آن ها راهکاری است که در پاسخ به این مشکل به کار گرفته می شود.

یکی از اقدامات اصلی در مدیریت ناب، تسطیح سطح تولید می باشد تا هم به نیاز بازار پاسخ داده شود و هم ظرفیت تولید، تعداد نیروی انسانی و حجم انبار کارخانه در حالت بهینه قرار گیرد. برای تولید بهینه لازم است جریان خط تولید کاملاً پیوسته باشد و تولید محصولات با کمترین میزان نوسان به انجام برسد. این کار از اتلاف منابع بخصوص از نوع زمان جلوگیری می کند. به این منظور لازم است برای تولید قطعات پیش ساخته مختلف، امکان تغییر سریع خط تولید به تناسب نوع قطعه پیش ساخته وجود داشته باشد.

اقدام دیگر در راستای مدیریت ناب در تولید قطعات مدولار ساختمانی، کاهش اتلاف زمان و هزینه ناشی از تاخیر در تحویل مصالح و ابزارها، طراحی ضعیف، دوباره کاری، ناکارآمد بودن پلان جانمایی تجهیزات کارخانه، خرابی دستگاه ها و تولید محصولات معیوب می باشد. پژوهشی در استرالیا نشان می دهد که در برخی موارد تا 35% هزینه پروژه ها صرف دوباره کاری شده است.

برای آگاهی از شدت اثرگذاری پلان جانمایی تجهیزات کارخانه بر راندمان تولید قطعات پیش ساخته به مقاله “کاهش 50% هزینه شاپ کارگاهی در پروژه های ساختمانی” مراجعه فرمایید.

طراحی ساختمان ها و قطعات به گونه ای که هم نیاز بازار را رفع نماید و هم امکان انجام تغییرات جزیی و کم هزینه را دارا باشد، راهکار دیگری است که برای کاهش اتلاف مصالح در تولید قطعات پیش ساخته پیشنهاد می گردد.

پژوهش ها نشان می دهد بخش اعظم بروز تاخیرات در صنعت ساختمان به سبب ضعف در زنجیره تامین و تاخیر در تحویل مصالح خام رخ می دهد. به منظور کاهش این تاخیر ها 5 دستورالعمل زیر مورد استفاده قرار می گیرد:

- تامین مصالح باید پیش از زمان نیاز از سوی کارگاه درخواست شده باشد.

- مصالح باید طبق زمان مشخص شده و با احجام خواسته شده توسط کارگاه تامین گردد.

- درخواست مصالح باید براساس نیاز پروژه صورت گرفته باشد.

- مصالح باید از مسیرهای از پیش تعیین شده به کارگاه برسند.

- باید سازماندهی لازم برای تسهیل فرایند تامین مصالح به انجام رسیده باشد.

براساس اصل تولید به موقع (Just In Time) در مدیریت ناب در تولید قطعات مدولار ساختمانی پیشنهاد می شود، مصالح دو روز قبل از زمانی که به آن ها نیاز است در کارگاه حاضر باشند تا هم احتمال تاخیر در تحویل کاهش یابد و هم فضای کارخانه یا کارگاه بی جهت اشغال نشود. انتظار می رود با استفاده از اصول گفته شده در این مقاله بتوان راندمان تولید قطعات پیش ساخته را 40 تا 50 درصد بهبود بخشید.